Regenererede fibre

HER FINDER MAN:

Cellulose fibre:

- Viskose

- Modal

- Lyocell

Cellulose-ester:

- Acetat

- Triacetat

- Cupro

Protein:

- Kasein

- Ardein

- Soya

Regenererede fibre er fremstilles på basis af naturlige råstoffer som cellulose og vegetabilske proteiner. De opfører sig i mange henseender, bl.a. ved farvning, som den naturlige cellulose (bomuld) og er derfor let blandbare med denne. Den billigste og vigtigste regenererede fiber er viskose, der er videreudviklet til mange formål, bl.a. polynosicfibren modal, der er særlig modstandsdygtig over for fugt, hule og porøse fibre, der er varmeisolerende, og fibre med særlige styrkeegenskaber.

Alle regenereret cellulosefiber er lavet af naturlig cellulose såsom bomuldslinter, træ, bambus, bagasse, siv osv. Gennem kemisk behandling og mekanisk forarbejdning.

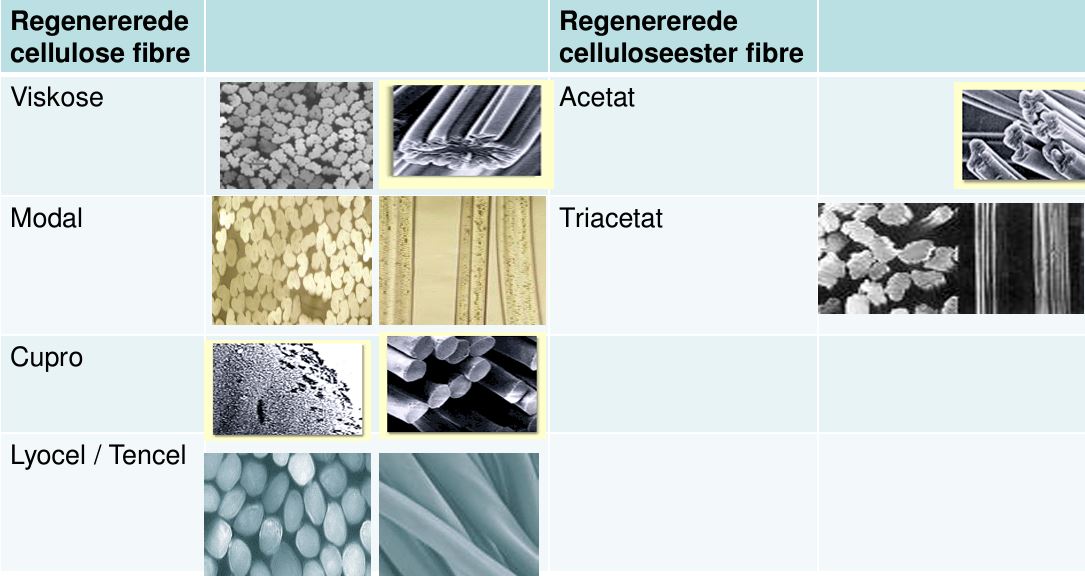

Blandt de kemiske fibre tilhører viskose, modal, lyocell, triacetat, polynosisk, cupro og bambusmassefibre og lignende kategorien regenererede cellulosefibre.

Forskel på de forskellige produkter: Både viskose og modal er regenererede cellulosefibre ved hjælp af viskosemetode, og lyocell regenereres cellulosefibre ved anvendelse af opløsningsmiddelmetode.

Førstnævnte dannes ved først at sulfonere cellulose til dannelse af cellulosesulfonat, som kan opløses i kaustisk soda og derefter afsvovles ved spinding; sidstnævnte dannes ved direkte opløsning af cellulose i NMMO og spinding.

Halvsyntetiske fibre- Viskose/rayon -Cupro & Modal - Bambus - Acetat - Triacetat - Proteinfibre

Råmateriale

- Cellulosemasse - sulfitcellelose

- Olie - kulbrinte - gas

- Protein

- Fremstillingen kræver store mængder kemikalier.

- Fremstillet /genopbygget fra andre materialer, enten cellulose eller proteiner.

- Fremstillingsprocessen foregår ved celluloseudtrækkes af træflis via en udkogning med en opløsning af bl.a. natriumhydroxid.

- Cellolusemassen gennemgår forskellige teknologiske og kemiske processer

- Det vigtigste regenererede fiber er viskose

Miljøbelastning management ved cellulosefremstilling

Regenererede fibre

- Der er store miljøbelastninger undervejs ved udvinding af cellulosemassen over til fremstilling af papir og tekstilfibre.

- Der bruges store mængder vand og kemikalier der til tider lukkes ud i det naturlige vandmiljø.

- Regenererede fiber, er fibre der er fremstillet / genopbygget fra andre materialer, enten fra cellulose eller proteiner.

- Selve fremstillingsprocessen af fiberen foregår ved, at eks. cellulosen trækkes ud af træflis via en udkogning med en opløsning af bl.a. natriumhydroxid. Herefter gennemgår cellolusemassen forskellige teknologiske og kemiske processer, som ender ud i en udspinning af selve fiberen, og derved er materialet blevet regenereret, gendannet.

Info om regenererede fibre:

Da reduktion af agerjord og olieressourcer er udtømte, naturlige fibre, vil syntetiske fibre produktion være mere og mere begrænset, folk lægger vægt på miljøresultater tekstil forbrug i samme tid, værdien af regenererede cellulosefibre blev re- forstå og udforske og i dag har regenererede cellulosefibre applikationer fået en hidtil uset udviklingsmulighed.

Regenererede cellulosefibres udvikling i almindelighed kan inddeles i tre faser gennem dannelsen af tre generationer af produkter. Den første generation af det tidlige 20. århundrede til at løse manglen på disponible ordinære bomuld viskosefibre. Anden generation i 1950'erne begyndte at industrialisere produktionen af høj vådmodul viskosefibre, og i slutningen af 1960'erne, da den hurtige udvikling af syntetiske fibre produktionsteknologi, rigelige og billige kilder til råvarer, syntetiske fibre i høj grad indflydelse på regenererede cellulosefibre markedsposition.

Mange forskningsinstitutioner og virksomheder er blevet mere opmærksomme på udviklingen og anvendelsen af nye syntetiske fibre. I mellemtiden har en tendens til udvikling af verdens regenererede cellulosefibre stagnere.

Påvirket af miljø og sundheds bevidsthed, respekt for naturen og andre faktorer, har givet folk en ny forståelse for regenererede cellulosefibre, og en ny generation af de fysiske og kemiske egenskaber af regenererede cellulosefibre er også blevet væsentligt forbedret.

Regenererede fiber, er fibre der er fremstillet / genopbygget fra andre materialer, enten fra cellulose eller proteiner.

CELLULOSE FIBRE

Cellulosefibre er fibre fremstillet af cellulose, som er hovedbestanddelen i plantemateriale som træ, bomuld og hør. De kan være naturlige, som bomuld og hør, eller regenererede, hvor cellulose udvindes fra plantemateriale og omdannes til fibre, fx viskose, modal og lyocell. Cellulosefibre bruges i mange forskellige sammenhænge, herunder tekstiler, filtermaterialer og kompositmaterialer.

Regenererede cellulosefibre fremstillet af cellulose som råvarer. De regenererede fibre hører til kemofibrene og er fra starten en filamentfiber men kan klippes op, så det bliver en stabelfiber og kan blandes med andre naturfibre.

Regenererede fibre er opbygget af cellulose fra træer eller fra bomulds affald og kaldes også for "halv syntetiske fibre"

FAKTA OM FIBRE https://ecouture.dk/fakta-om-fibre-og-toj/

Naturlige cellulosefibre (ligger under naturfibre):

- Bomuld: En af de mest udbredte naturlige cellulosefibre, kendt for sin blødhed og åndbarhed.

- Hør: En stærk og holdbar cellulosefiber, der ofte bruges i sommerbeklædning.

Regenererede cellulosefibre:

- Viskose: En alsidig fiber, der er blød og har god drapering, men kan miste styrke, når den er våd.

- Modal: En forbedret version af viskose, der er mere holdbar og har en glattere overflade.

- Lyocell (Tencel): En bæredygtig fiber, der er kendt for sin styrke, blødhed og evne til at absorbere fugt.

Anvendelser af cellulosefibre:

- Tekstiler: Bruges i tøj, sengetøj og møbelstoffer på grund af deres komfort og åndbarhed.

- Filtermaterialer: Anvendes i både industrielle og husholdningsfiltre.

- Kompositmaterialer: Bruges som forstærkning i plast og andre materialer, hvilket giver øget styrke og holdbarhed.

- Papirproduktion: Cellulose udvindes fra træ og bruges til at fremstille papir.

Bæredygtighed:

Regenererede cellulosefibre kan være et mere bæredygtigt alternativ til syntetiske fibre, især når de produceres fra bæredygtige kilder og med miljøvenlige processer.

Fremstillede cellulosefibre kendes typisk som for eksempel viskose, modal og lyocell, som er semi-syntetisk materialer. Disse tekstil-fibre består af samme byggesten som for eksempel bomuld og hør, nemlig cellulose, men er blevet fremstillet af mennesker, i stedet for at planter

Modal, lyocell, og tencel er en mere bæredygtig udgave af viskose materialet. 3 navne men produktet er det samme.

Selve fremstillingsprocessen af fiberen foregår ved, at eks. cellulosen trækkes ud af træflis via en kogning med en opløsning af bl.a. natriumhydroxid. Herefter gennemgår cellolusemassen forskellige teknologiske og kemiske processer, som ender ud i en spinning af selve fiberen, og derved er materialet blevet regenereret, gendannet.

Viskose

Cellulose fibre

Viskose og Rayon:

Viskose og Rayon er det samme og repræsenterer begge viskosefibre, der er ingen forskel. Viskose Rayon bruges også til at repræsentere viskose nogle steder.

Viskose fremstilling starter med udvindingen af cellulose fra træ, som derefter opløses i en kemisk opløsning for at danne en tyktflydende masse. Denne masse presses gennem små dyser for at danne fibre, som derefter bliver kemisk behandlet, vasket og tørret til at producere viskosefibre.

På engelsk er viskose kaldt rayon og viskose (egentlig cellulose-xantogenat, også kendt under handelsnavnet rayon) er et kunstigt fremstillet stof, der er skabt ved at behandle kulhydratet cellulose med svovlkulstof og kaustisk soda. Viskose består derfor mestendels af cellulose.

Viskose er den vigtigste af de regenererede fibre, fordi råmaterialerne til den er billige, og den er let at farve og efterbehandle. Den er naturligt glansfuld, men kan også ved tilsætning af et finkornet pigment til spinde-massen leveres halvmat eller mat som den fiber, den skal passe sammen med.

Den tekniske fremgangsmåde ved fremstillingen af viskose er følgende:

- Træ skæres og rives til en pulp (træmasse), der tilsættes natronlud og damp til kogepunktet.

- Den behandlede masse vaskes, bleges, sorteres og renses og tilsættes derefter atter natronlud, så massen omdannes til alkalicellulose.

- Ved tilsætning af svovlkulstof får man et xantogenat.

- Der tilsættes atter fortyndet natronlud, så man får den tyktflydende viskosespindemasse.

- Denne filtreres og ledes i et surt udfældningsbad gennem spindedyser af forskellig finhed, og i dette bad størkner fibrene.

- De trækkes ud af spindebadet i form

De regenererede fibre udgør en ret stor andel af vort forbrug af tekstilfibre. Ofte skrives de med et navn, som henviser til fremstillingsmåden.

Fordele ved viskose:

- Billigt råmateriale

- God absorberingsevne

- Acceptabel trækstyrke

- Tåler alle former for rensning og vask ved høj temperatur (95ºC)

- Let at farve

Ulemper ved viskose:

- Stor krøltendens da fiberen er meget uelastisk

- Ringe isoleringsevne • Krymper

- Lang tørretid

- Taber styrke i våd tilstand (minus ca. 50%)

- Varmeledende/ leder varmen væk fra kroppen

Viskose & High tenadty viscose

Råmaterialet er træcellulose fra ved af gran- og løvtræer eller fra eucalyptus. Træet skæres til flis og formales til en pulp.

Blandt andet via kogning med en opløsning af natriumhydroxid med svovlkulstof omdannes cellulosen til alkalicellulose, der presses til store klatpapiragtige ark, som bleges. l selve cellulosen findes molekyler i kæder, som danner korte fibre, for korte til gamfremstilling. Alkalicellulosen må derfor opløses, så molekylerne kan frigøres og påny sammenføjes -men nu i form af fibre af en for udvalgt længde.

Alkalicellulosen opløses efter modning. Opløsningen er en tyktflydende, sirupsagtig væske. Den presse ud gennem fine huller i en metaldyse i et spindebad, hvor cellulosen nydannes (regenereres), men nu i fiberform og uden de kemikalier, som har været benyttet undervejs.

De lange filamenter kan overskæres og blive til stapelfibre. Stapelfibre kan spindes som bomuld og uld. De første viskosegarner var filamentgarner, først senere begyndte man at fremstille korte viskosefibre.

Stabelfibre kan skæres i enhver ønsket længde. Anvendelsen betinger fiberlængden. Den kan vælges frit, når de skal bruges ublandede. Skal viskose spindes sammen med f.eks. bomuld, så benyttes der viskosefibre med næsten samme længde (tykkelse) som bomuldsfibrene selv. Og skal de blandes med uld, så gives de en længde som uldfibres. Det er grunden til, at man kan tale om viskosefibre af f.eks. »uldtype«.

Viskose er uden sammenligning den betydeligste og mest anvendelige regenererede fiber. Den bruges blandt andet til forstoffer, i bluse- og skjortestof, til skjortestoffer og lingeri, i sokker og i boligtekstiler. Nogle varer fremstilles alene af viskose, andre af garner, hvor viskosen er spundet sammen med bomuld, syntetiske fibre eller uld.

High tenacity viskose

Viskosefibre med forøget styrke (= high tenacity) fremstilles ved at udsætte fibrene for en strækning i spindebadet i det øjeblik, de presses ud gennem spindedysen. Her bliver molekylerne i de yderste lag mere parallelle, og både trækbrudstyrken og den relative vådstyrke større. De bruges især til indlæg i bildæk og til andre tekniske artikler. Der anvendes filamentfibre med stor trækstyrke og med lille evne til at forlænges, når der trækkes i dem.

Viskose vedligeholdelsesanvisning

Alt efter farven på tekstilet, kan Viskose vaskes på 400c – 600c. Når viskose bliver vådt har det tildens til at krympe, men det får hurtigt sin oprindelige form tilbage hvis de dampstryger det. Efter dampstrygning tørrer viskose bedst ved at hænge på en bøjle.

Viskose har en ærgerlig tendens til at krympe, og skal derfor vaskes så koldt som muligt på håndvaskeprogrammet og aldrig over 40 grader. Husk at det har tendens til at krølle, og derfor bør du altid dampe det efter vask. Det kan gøres med en hånddamper eller ved at stryge det med dampfunktionen på dit strygejern.

Bambus viskose

Bambusviskose

Når man snakker om tekstiler af bambus, snakker man i bund og grund om viskosefibre. Det kan være svært at forklare, hvilken slags fiber, viskose er. Det er ikke en naturlig fiber (som uld og bomuld), men det er på samme tid heller ikke en syntetisk fiber (som polyester) – den lander et sted midt imellem.

Udover de helt fantastiske egenskaber, som bambusfibrene indeholder, så er bambusplanten en af de mest bæredygtige planter, der findes. Den har et naturligt forsvar mod bakterier, som gør, at den kan vokse uden brug af farlige sprøjtegifte og pesticider. Desuden vokser bambussen uden behov for kunstvanding.

Bambusplanten er faktisk også enormt ressource effektiv, idet den vokser ekstremt hurtigt – op til en meter om dagen.

Hvad er bambus viskose?

Bambus viskose er en type stof, der er lavet af bambusplanter. Det er en blød, holdbar og åndbar type stof, der føles behagelig mod huden. Bambus viskose kan bruges til alt bambustøj fra T-shirts til bambus sengetøj.

Hvordan fremstilles bambus viskose?

Bambus viskose fremstilles ved at trække bambusfibre ud af bambusplanterne og behandle dem kemisk for at skabe en blød og behagelig stof. Processen involverer ofte anvendelse af kemikalier som natriumhydroxid og carbon disulfid. Det er vigtigt at bemærke, at fremstillingsprocessen kan variere afhængigt af producenten.

Fordele ved bambus viskose

- Miljøvenligt: Bambus er en hurtigt voksende plante, der kræver meget lidt vand og ikke behøver pesticider eller kemikalier for at vokse. Derfor er bambus viskose en mere bæredygtig og miljøvenlig type stof end mange andre stoffer.

- Behageligt mod huden: Bambus viskose er kendt for sin blødhed og åndbarhed. Det føles behageligt mod huden og er derfor et populært valg til tøj og sengetøj.

- Holdbart: Bambus viskose er stærkere end mange andre stoffer og holder formen godt, selv efter gentagne vaske.

- Bakteriehæmmende: Bambus viskose har naturlige antibakterielle egenskaber, der kan hjælpe med at forhindre lugt og bakterievækst.

Ulemper ved bambus viskose

Kemikalier: Fremstillingsprocessen af bambus viskose kan involvere brug af kemikalier som natriumhydroxid og carbon disulfid, hvilket kan have negative miljømæssige og sundhedsmæssige virkninger for arbejderne i produktionen.

Pris: Bambus viskose er ofte dyrere end andre stoffer på grund af den komplekse fremstillingsproces.

Følsomt over for varme: Bambus viskose kan miste sin form og blive beskadiget, hvis det udsættes for høje temperaturer i vaskemaskiner eller tørretumblere.

Er bambus viskose bæredygtigt?

Bambus viskose er generelt betragtet som et mere bæredygtigt alternativ til andre stoffer. Bambus er en hurtigt voksende plante, der ikke kræver pesticider eller kunstvanding, og derfor er der mindre miljømæssige omkostninger ved produktionen. Det er også en fornybar ressource, der kan genplantes og vokser hurtigere end f.eks. bomuld. Men det er vigtigt at bemærke, at fremstillingsprocessen af bambus viskose stadig kan have miljømæssige og sundhedsmæssige konsekvenser, hvis den ikke er udført på en bæredygtig måde.

Sådan plejer du bambus viskose tøj

Bambus viskose tøj kan plejes på samme måde som andre tøjstoffer. Det er bedst at vaske tøjet i koldt vand og undgå at tørre det i tørretumbleren for at forhindre skade på stoffet. Bambus viskose kan også stryges ved lav varme.

Er bambus viskose egnet til allergikere?

Bambus viskose er kendt for at være allergivenligt, da det er blødt og åndbart og derfor mindre tilbøjeligt til at irritere huden end andre stoffer.

Hvordan skelner du mellem ægte bambus viskose og en billig kopi?

Det er vigtigt at købe bambus viskose fra en pålidelig kilde og læse mærkning og produktbeskrivelser nøje for at sikre, at det er ægte bambus viskose. En billig kopi kan være lavet af andre syntetiske stoffer, der ikke er lige så bæredygtige og holdbare som bambus viskose.

Bambus viskose vs. bomuld

Bambus viskose er mere miljøvenligt end bomuld på grund af bambusplantens hurtige vækst og minimale brug af pesticider og kunstvanding. Bambus viskose er også mere åndbart og blødere end bomuld, men det er ofte dyrere og kan kræve mere pleje.

Bambus viskose vs. polyester

Bambus viskose er mere bæredygtigt end polyester, da polyester er en ikke-fornybar ressource, der kræver en stor mængde energi og kemikalier til produktionen. Bambus viskose er også mere åndbart og behageligt mod huden end polyester, men det er også dyrere.

Bambus viskose vs. viskose fra træmasse

Bambus viskose og viskose fra træmasse har begge deres fordele og ulemper. Bambus viskose er mere miljøvenligt og bæredygtigt end viskose fra træmasse, da bambus er en hurtigt voksende plante, der kræver mindre kemikalier og kunstvanding for at vokse. Viskose fra træmasse er dog mere alsidigt og kan bruges i flere forskellige typer stof.

Er bambus viskose egnet til alle typer tøj?

Bambus viskose kan bruges til mange forskellige typer tøj, herunder T-shirts, bukser, kjoler og sengetøj. Det er et blødt og behageligt stof, der passer til både hverdag og fest.

Er bambus viskose egnet til sengelinned?

Ja, bambus viskose er egnet til sengelinned. Det er et åndbart og blødt stof, der kan hjælpe med at regulere kropstemperaturen om natten og sikre en god nattesøvn.

Hvordan kan du vide, om et tøjstykke er lavet af bambus viskose?

Det er vigtigt at læse produktbeskrivelser og mærkning nøje for at se, om tøjet er lavet af bambus viskose. Bambus viskose vil normalt blive markedsført som et miljøvenligt stof og vil have en blød og åndbar fornemmelse.

Bambus viskose er en miljøvenlig og bæredygtig type stof, der bliver mere og mere populær i modeindustrien. Det er blødt, holdbart og behageligt mod huden og kan bruges til mange forskellige typer tøj og sengetøj. Det er vigtigt at være opmærksom på fremstillingsprocessen af bambus viskose og købe fra pålidelige kilder for at sikre, at det er ægte og bæredygtigt.

Miljø med et men'

Bambus er i sig selv et bæredygtigt og miljørigtigt materiale, men hvis det bliver dyrket i store, lukkede plantager og sprøjtes med pesticider eller tager pladsen fra dyrkning af afgrøder, forsvinder miljøhensynet. Når bambus bruges til tekstilproduktion, benytter man oftest kemikalier i fremstillingen, og nogle af dem er akkurat lige så miljøbelastende som dem i den almindelige tøjproduktion. Så man skal ikke gå ud og købe bambustøj, fordi man tror, det er 100 procent bæredygtigt. Ikke endnu i hvert fald.

https://samvirke.dk/artikler/bambus-som-materiale-skyder-op-over-det-hele

Bambustekstiler er stadig så nyt, at en miljømærkning ikke er på plads endnu. I det hele taget er der ikke meget videnskabelig litteratur om den miljømæssige påvirkning, som bambus har, når man bruger det i produktion og fragter det rundt i verden.

Oftest profileres bambustekstil som bæredygtigt, men det er som regel ikke mere bæredygtigt end andet tekstil, medmindre det er mekanisk forarbejdet.

Bambuslinned, som forarbejdes mekanisk ligesom andre stængelplanter som for eksempel hør og hamp, er meget mere miljøhensigtsmæssigt end kemisk forarbejdet tekstil. Men det er en meget arbejdskrævende og dyr forarbejdningsproces, som jeg endnu ikke er stødt på på det europæiske marked.

Lyocell og TENCEL

Lyocell - Tencel™

Lyocell, også kendt som TENCEL (navnet TENCEL™ må kun bruges, når det kommer fra den østrigske producent Lenzing), repræsenterer en innovativ klasse af fibre skabt fra træ. Denne vidunderlige materiale har en sublim silkeagtig glans, der overgår viskose og modal. Med forbedret træk- og brudstyrke er Lyocell stærkere i både tør og våd tilstand sammenlignet med andre regenererede fibre. Det er også kendt for at have mindre tendens til krympning og en ekstraordinær blødhed.

Lyocell er i princippet det samme som TENCEL™, men TENCEL™ er et beskyttet varemærke, der stammer fra en bestemt fabrik.

Lyocellfiber er en regenereret cellulosefiber med høj styrke og klassificering under viskose.

Udover at være en af de mest miljøvenlige materialer i modeindustrien har Tencel® Lyocell mange fortræffelige egenskaber. Det er bemærkelsesværdigt blødt og behageligt at have på og falder smukt. Lyocell er yderst åndbart, og som en ekstra bonus er det bakteriehæmmende, hvilket betyder, at der faktisk kan spares en vask eller to.

Lyocell repræsenterer fremtidens materialer. Det er baseret på naturlige og fornybare træfibre, der omdannes til funktionelle og holdbare tekstiler. Denne transformation af træfibre til tekstilfibre og derefter til tekstiler sker i et lukket kredsløb, hvor kemikalier og vand genanvendes, hvilket eliminerer udledning af spildevand i naturen.

Modal

Modal revolutionerer lige nu tøjindustrien, som ellers længe har været domineret af bomuld og syntetiske materialer. Modal som tekstil blev faktisk udviklet tilbage i 1950'erne, men slog først for alvor igennem senere som et mere bæredygtigt og komfortabelt alternativ.

Modal blev fremstilet i et forsøg på at øge både tør- og vådstyrken i forhold til viskose, derudover ligner den bomuld mere end nogle af de andre cellulosefibre. Set i mikroskop er det glatte og ensartede runde fibre med en antydning af en stribe. Vask på skåneprogram (60ºC)

Modal er et naturligt tekstil af typen Rayon fremstillet af cellulose fra bøgetræer. Rayon kan laves fra ethvert træ, mens modal kun kan laves af cellulose fra bøgetræer.

Én af de bedste egenskaber ved modal er, at det holder godt på farven og pasformen trods mange vaske. Materialet minder meget om viskose, men er i modsætning til viskose meget stærkere, selv når det er vådt. Det er fugtabsorberende og hurtigttørrende, og det bliver derfor ofte brugt i produktionen af sportstøj.

Modal er stærkere når det er vådt og taber ikke form, hvilket er til forskel for almindelig viskose. Produktionsprocessen for modal er næsten den samme som for viskose. Fibrene for modal er dog længere tid om at blive produceret, hvilket gør stoffet stærkere, lettere og mere åndbart.

I forhold til viskose har Modal følgende egenskaber::

- Større tørstyrke

- Bedre vådstyrke (minus ca. 20-30%)

- Mere elastisk

- Mindre krøltendens

Er modal bæredygtigt?

Modal er bæredygtigt ud fra en række kriterier. Allerede ved produktionen af råstoffet, som er cellulose fra bøgetræer, sørger mange producenter for at genplante nye træer, der med deres optagelse af CO2 fra luften opvejer den CO2-udledning, der sker ved produktionen.

Desuden bruges der fx et sted mellem 10 og 20 gange mindre vand ved dyrkningen af bøgetræerne sammenlignet med dyrkningen af bomuldsplanter.

Et andet aspekt af bæredygtigheden handler om, hvordan produktionen af modal finder sted.

Foregår produktionen med udbredt brug af miljøskadelig kemi? Her er svaret, at i forhold til fx produktionen af viskose, benyttes der langt mindre kemi. Det er en af grundene til, at modal er blevet så populært sammenlignet med viskose. https://www.drywear.dk/hvad-er-modal/

Produktion: modal vs. bomuld og bæredygtighed

Der er mange faktorer, der spiller ind, når man overvejer, hvor bæredygtigt et materiale reelt set er. Det er alment kendt, at modal er et solidt alternativ til eksempelvis bomuld, da modal udvindes af bøgetræer, som kræver 10-20 gange mindre vanding end bomuldsplanter, og er derfor et miljørigtigt alternativ til tøj af bomuld. At modal udvindes af bøgetræer gør også, at modal i ren form er bionedbrydeligt. Cellulosen fra bøgetræet laves til lange fibre, som efterfølgende væves sammen til tekstilet modal.

Et andet aspekt du bør overveje, både i forhold til bæredygtigheden, men også rent økonomisk, er hvor længe produktet holder. Også her har modal en række fordele sammenlignet med de traditionelle tekstiler.

Cellulose-ester fibre

Cellulose-ester

Cellulose-ester er delvis syntetiske polymerer, der fremstilles ved forestring af cellulose med en organisk eller uorganisk syre. Den vigtigste organiske celluloseester er celluloseacetat (og de beslægtede blandede estere celluloseacetatbutyrat og celluloseacetatpropionat).

Cellulose-ester fiber er celluloseacetat, en delvist acetyleret cellulose, også kaldet acetat eller sekundær acetat. Selvom det er meget udbredt i tekstiler, er dets primære anvendelse nu til fremstilling af cigaretfiltre, som forbrugte 65 % af de 731.000 tons, der blev produceret på verdensplan i 1991. Cellulosetriacetat er en næsten fuldstændig acetyleret cellulose, men miljømæssige overvejelser, man støder på ved fremstilling af fibre har næsten fuldstændig elimineret sin produktion. Denne artikel beskriver indledningsvis de fysiske og kemiske egenskaber af celluloseacetat- og triacetatpolymerer og -fibre. En gennemgang af fremstillingsprocessens operationer og overvejelser følger, hvilket giver et overblik over de vigtigste procestrin. Da både tekstil- og cigaretfilterapplikationer er kommercielt vigtige, er begge beskrevet for at illustrere de tilgængelige produkter og hvordan de bruges. Endelig giver en kort oversigt over nogle mindre volumen applikationer et indblik i andre mulige anvendelser.

https://www.researchgate.net/publication/229441517_Fibers_Cellulose_Esters

Acetat

Acetat

Acetatfibrene diacetat og triacetat, baseret på cellulose og eddikesyre, er som filamenter bløde og glansfulde og egner sig til silkelignende beklædning.

Efterligning af klassiske silkestoffer anvendes ofte acetat, som er en regenereret celluloseester fiber, hvilket betyder at den også er fremstillet på cellulose-basis, dog er selve kemien der anvendes ved fiberfremstillingen forskellig fra fremstilling af de øvrige regenererede fibre.

Acetat er strengt taget ikke egentlige regenererede fibre, da de består af en kemisk forbindelse af cellulose og eddikesyre acetic (acid på engelsk).

Celluloseester, delvis syntetiske polymerer, der fremstilles ved forestring af cellulose med en organisk eller uorganisk syre. Den vigtigste organiske celluloseester er celluloseacetat (og de beslægtede blandede estere celluloseacetatbutyrat og celluloseacetatpropionat). Celluloseacetat fremstilles ved reaktion mellem bomulds- og træcellulose og eddikesyreanhydrid med svovlsyre som katalysator. Det har fundet udbredt anvendelse som tekstilfibre (acetatfibre).

Den kemiske forskel betinger nogle egenskabs-forskelle:

- acetat opsuger mindre vand, og de svulmer mindre op end viskose gør,

- de må farves på anden måde end viskose

- de er mere sarte over for varme for blot at nævne de mest åbenbare forskelle

- der benyttes farvestoffer, som kun farver acetat og ikke andre cellulosefibre, hvilket kan udnyttes til særlige farveeffekter, når de to fibre findes i samme metervare.

Acetat bruges, når smuk glans og blødt fald er vigtigere end slidstyrke. Det kan være til slips, som fortaft og i satin- og duchesse- eller i repsvævning til bluse- og kjolestoffer. Ingen anden regenereret fiber ligner silke så meget som acetat gør, når det som sammenlignes, er fald, greb og tilbøjelighed til krøl.

Acetat fordele:

- Glansfuld

- God draperingsevne

- Varmeledende

- Kort tørretid

Acetat ulemper:

- Vanskelig at renholde skånevask (60ºC)

- Følsom for kemikalier

- Pletfølsom

- Taber styrke i våd tilstand (minus ca. 30-40%)

Triacetat

Triacetat er en type regenereret cellulosefiber, der er fremstillet ved at kombinere træmasse (cellulose) med eddikesyre. Det er en semi-syntetisk fiber, hvilket betyder, at den er fremstillet af et naturligt materiale, men kræver kemisk behandling for at blive til en brugbar fiber. Triacetat er kendt for sin blødhed, krølfrihed, gode drapering og nemme vedligeholdelse, hvilket gør det til et populært valg i beklædning, især som et billigere alternativ til silke. Det er også blevet mere populært som et mere bæredygtigt alternativ til syntetiske materialer, da det er baseret på vedvarende ressourcer og kan nedbrydes i naturen.

Triacetat er så termoplastisk, at den kan plisseres. Cupro på basis af kobberoxid og ammoniak, kendt under varemærkerne Bemberg og Cuprama, har især været brugt til damestrømper og i begrænset omfang til damebeklædning. Der har været eksperimenteret med regenererede proteinfibre, især fremstillet af kasein fra osteløbe, men produktet har kun i ringe omfang fundet praktisk anvendelse.

Triacetat har ligesom alle dets semisyntetiske fætre (inklusive rayon, lyocell, bambus og mere), sine undergange fra et bæredygtighedsperspektiv. Kemikalier og forarbejdning skal bruges til at danne triacetatstof.

Det er dog et meget mere bæredygtigt stof end de fleste fuldsyntetiske fibre, da basismaterialet, der danner triacetat, er træmasse fra naturlige træer. Derudover kan producenter med fokus på at reducere spild og påvirkning af miljøet yderligere forbedre fremstillingsprocessen for at gøre den endnu mere bæredygtig.

Triacetat fordele:

- Er termoplastisk

- Kort tørretid

- Varemeldende

- God draperingsevne

Triacetat ulemper:

- Vanskelig at renholde skånevask (60ºC)

- Højere pris • Pletfølsom

- Taber styrke i våd tilstand (minus ca. 30-40%)

Egenskaber:

- Blød og behagelig: Triacetat er kendt for sin bløde, silkeagtige følelse og gode drapering.

- Krølfri: Det har en god modstandsdygtighed mod krølning og bevarer sin form godt.

- Let at vedligeholde: Triacetat er nemt at vaske og tørre, og det kan tåle varmebehandling, hvilket gør det velegnet til permanent plissering.

- Bæredygtigt: Det er et semi-syntetisk materiale, der er fremstillet af træmasse, en vedvarende ressource, og kan nedbrydes i naturen.

- Velegnet til pleating: Triacetat er velegnet til pleating, da det kan varmefikseres og bevare plisseringen godt.

(Pleating er en teknik, hvor stof foldes og sys for at skabe gentagne, parallelle folder, der tilføjer tekstur og form til et beklædningsstykke eller et andet tekstil. Det er en metode til at manipulere stof for at skabe et designelement.)

Anvendelser:

- Beklædning: Triacetat bruges ofte i beklædning, som kjoler, bluser, nederdele, og som for.

- Accessoires: Det bruges også til at lave tørklæder, slips og kimonoer.

- Boligtekstiler: Triacetat kan også bruges i gardiner og andre boligtekstiler.

- Alternativ til silke: Det er et billigere alternativ til silke og kan efterligne silkes glans og fald.

Bæredygtighed:

Triacetat er et mere bæredygtigt alternativ til nogle syntetiske materialer, da det er baseret på en vedvarende ressource (træmasse) og kan nedbrydes i naturen. Det er også produceret i henhold til miljøvenlige standarder og testet for skadelige stoffer. Samlet set er triacetat et alsidigt og bæredygtigt materiale med mange gode egenskaber, der gør det velegnet til en bred vifte af applikationer, især i beklædning og som et mere miljøvenligt alternativ til traditionelle syntetiske materialer.

Cupro

Cupro er et stof, der er kendt for sin silkelignende tekstur og subtile glans. Det er et "halvsyntetisk" materiale, der fremstilles ved at opløse bomuldsfibre og derefter regenerere dem til større fibre, der kan spindes til garn. Cupro er et populært valg til tøj på grund af dets blødhed, åndbarhed og evne til at falde smukt.

Cupro er et eksklusivt og ofte lidt dyrere stof, der er blødt og behageligt at røre ved. Det har silkens mathed og bomuldens åndbarhed. Cupro har en god styrke og er ligesom viskose udvundet af regenererede fibre, typisk cellulose fra bomulds frø-hår. Cupro stof er velegnet til elegante kjoler og bluser.

Cupro er blødere end viskose og vådstyrken er større end ved viskose, selve fremstillingsprocessen er dyr og miljømæssigt et ret uhensigtsmæssigt materiale. Fiberen har en silkelignende glans. Vask på skåneprogram (60ºC)

I forhold til viskose har Cupro følgende egenskaber:

- Dyrere råmaterialer

- Bedre vådstyrke (minus ca. 30-40%)

- Mere glansfuld

- Mere blød

Mere detaljeret forklaring:

- Fremstilling:Cupro er lavet af bomuldsfibre, der er for små til at blive brugt i traditionel bomuldsproduktion. Disse fibre opløses kemisk ved hjælp af en cuprammoniumopløsning, og derefter regenereres de til større, spinnbare fibre.

- Egenskaber:Cupro har mange af de samme egenskaber som silke, herunder en blød, glat overflade og et smukt fald. Det er også åndbart og behageligt at have på, selv i varmt vejr.

- Anvendelse:Cupro bruges ofte til kjoler, bluser, nederdele og kimonoer, samt som foer i beklædningsgenstande.

- Bæredygtighed:Cupro betragtes som et bæredygtigt alternativ til silke, da det er lavet af restprodukter fra bomuldsproduktionen.

- Varemærker:Cupro er også kendt under navnet "Bemberg", efter den tyske producent der opfandt det.

Forskelle fra viskose:Cupro minder meget om viskose, men det har en tendens til at krølle mindre end viskose, ifølge Yndefuld.dk. Pleje:Cupro kan normalt vaskes i vaskemaskinen på et skånsomt program, men håndvask anbefales for at bevare stoffets kvalitet bedst muligt,

Proteinfibre

Proteinfibre kan man spindes (i betydningen; fiberfremstilles) af mennesker, til tekstile fibre, er på ingen måde nyt. Faktisk startede det for et par århundreder siden, da man eksperimenterede med vådspinding af de såkaldte Azlons; regenererede/fremstillede tekstilfibre af protein. - Den tekstilfiber, der formentlig er bedst kendt, er mælkeprotein-fiberen, men også sojaproteinfiber og majsproteinfiber er ret let at skaffe sig, fx i velassorterede garn-forretninger. I sin tid skrev jeg en lille artikel om mælkeprotein-fibrene.

Proteinfibrene dannes af naturlige dyrekilder gennem kondensation af a-aminosyrer til dannelse af gentagne polyamidenheder med en forskellige substituent på a-carbonatomet. Generelt er proteinfibre fibre med moderat styrke, elasticitet og elasticitet. De har fremragende fugtabsorptionsevne og transportegenskaber.

Proteinfibre kan være naturfibre men det kan også være regenereret fibre.

Engelsk første undersøgelse af protein udvundet fra dyr lim fremstilling af kunstige protein fibre.

I 1935 var Italien test uddrag fra mælke yoghurt naturel, lavet af kunstig uld. Siden da har nogle lande til sojaprotein, peanutprotein forberedelse rayon succes. Som praktiske ydeevne fibre sådanne problemer og produktionsomkostninger, udbytte lidt.

Der er anvendt proteinstoffer fra både dyre- og vegetabilske kilder, herunder kasein , et biprodukt af skummetmælk; zein, afledt af majs (majs); keratin, et liderligt stof fremstillet af sådanne materialer som kyllingefjer; kollagen, afledt af affald af læder og hud; ægalbumin, et biprodukt af kommercielt tørrede æg; og proteinet fra bomuldsfrø, jordnødder (jordnødder) og sojabønner.

Proteinfibrene dannes af naturlige dyrekilder gennem kondensation af a-aminosyrer til dannelse af gentagne polyamidenheder med forskellige substituenter på a-carbonatomet. Sekvensen og typen af aminosyrer, der udgør de individuelle proteinkæder, bidrager til de samlede egenskaber af den resulterende fiber. To hovedklasser af naturlige proteinfibre findes og inkluderer

- Keratin (hår eller pels) og

- Udskilles (insekt) fibre.

Generelt er proteinfibre fibre med moderat styrke, elasticitet og elasticitet. De har fremragende fugtabsorptionsevne og transportegenskaber. De bygger ikke op en statisk ladning. Mens de har ret syremodstand, angribes de let af baser og oxidationsmidler. De har en tendens til at gulne i sollys på grund af oxidativt angreb.

Kasein

Kaseinfibre er tekstilfibre lavet af proteinet kasein, som findes i mælk. De bruges til at producere forskellige beklædningsgenstande som T-shirts, undertøj og sportstøj. Disse fibre er kendt for deres blødhed og kan fremstilles ved hjælp af vådspinding, hvor mikroorganismer som gær er involveret i fibrereaktoren.

Kasein fibre er lavet ved regenerering. Umiddelbart kan det lyde noget fjernt og teknisk, men reelt kender vi i høj grad til det fra vores daglige interesse for tekstiler; Viskose er jo en sådan regenereret fiber.

Kasein kan også umiddelbart lyde som noget vældig kemisk noget. –men ligesom grundbestanddelen i viskose er naturlig, nemlig cellulosemasse fra f.eks. træ, bomuld eller bomuld, så stammer kasein også fra en naturlig kilde; Mælk!

Endelig kan det også umiddelbart lyde som noget vældig nymoderne noget, dette at regenerer en bestanddel af mælk, Kasein. –men stor var min forundring, da jeg fandt ud af at processen blev udviklet allerede før 2. Verdenskrig!

Nogle af de tidligste plastmaterialer var baseret på kasein. Især galalit var kendt til anvendelse i knapper . Fiber kan være fremstillet af ekstruderet kasein. Lanital , et stof, fremstillet af kasein fiber (kendt som Aralac i USA), var særlig populær i Italien i 1930'erne. Nylige innovationer såsom QMilch tilbyder en mere raffineret brug af fiber til moderne tekstiler.

Mere om kaseinfibre:

- Fremstilling: Kaseinfibre fremstilles ved at udvinde kasein fra mælk og derefter bearbejde det til fibre ved hjælp af en vådspindingsproces.

- Egenskaber: Kaseinfibre er kendt for deres blødhed, lethed og evne til at absorbere fugt. De kan derfor være velegnede til tøj, der er i kontakt med huden, som f.eks. undertøj og sportsbeklædning.

- Anvendelse: De kan bruges alene eller blandes med andre fibre for at opnå forskellige egenskaber. De anvendes i en række forskellige beklædningsgenstande, herunder T-shirts, undertøj, kjoler og sportstøj.

- Alternativ til soja: Kaseinfibre er et alternativ til sojafibre, som også kan bruges til tøj og lignende formål.

- Navngivning: Kaseinfibre kan også omtales som mælkefibre eller, hvis de er fremstillet ved vådspinding, som azlon.

Azlon

Azlon er en kemo tekstilfiber sammensat af protein-materiale afledt af naturlige kilder som soja, jordnødder, mælk eller majs. I øjeblikket bruges det i tøj.

Det produceres, ligesom andre regenererede fibre, ved at konvertere råmaterialet til en opløsning, der ekstruderes gennem hullerne i en anordning kaldet et spinderet og derefter strækkes for at forbedre justeringen af kæderne af molekyler, der udgør fibrene.

Azlon har haft ringe kommerciel succes, fordi den er særlig lav i styrke, når den er våd og kan strækkes i vid udstrækning, men ikke let genoptager sin oprindelige længde.

Selvom det er mere brandfarligt end uld, er det mindre end rayon eller acetat.

Brugt i beklædningsstoffer er azlon blød og varm for brugeren. Det absorberer fugtighed, akkumulerer ikke statisk elektricitet og bliver ikke parret. Det bruges hovedsageligt i blandinger med andre fibre og bidrager med blød hånd (egenskaber opfattet ved håndtering) til stoffer til sådanne beklædningsgenstande som frakker, dragter og strik.

Det produceres, ligesom andre renegerede fibre, ved at konvertere råmaterialet til en opløsning, der ekstruderer gennem hullerne i en enhed kaldet en spindedyse.

Derefter strækkes til at forbedre tilpasningen af kæderne af molekyler, der udgør fibrene.

Proteinstoffer fra både animalske og vegetabilske kilder er blevet anvendt, herunder:

- casein, et biprodukt af skummetmælk

- zein, der stammer fra majs (majs)

- keratin, et stof fremstillet af sådanne materialer som kylling fjer

- collagen, der bl.a. stammer fra læder, samt andre skjulte natur affaldsprodukter

Fremstilling af Azlon:

- Omdannelse til opløsning: Det naturlige proteinmateriale omdannes til en opløsning.

- Ekstrudering: Opløsningen presses gennem huller i en spindedyse for at danne fibre.

- Strækning: Fibrene strækkes for at forbedre molekylernes justering og dermed fibrenes styrke.

Egenskaber ved Azlon:

- Blødhed og varme: Azlon er kendt for sin bløde og varme tekstur, der minder om uld.

- Regenereret protein: Det er en fiber, der er lavet af et genoprettet protein, hvilket gør det til et miljøvenligt alternativ til visse syntetiske fibre.

- Anvendelse: Azlon bruges ofte i tøj som jakker, dragter og strikvarer, men også i tæpper og plysstoffer.

Historisk baggrund:

Azlon-fibre blev udviklet som et alternativ til naturlige proteintøjfibre, og de blev især populære i midten af det 20. århundrede. Dog havde mange af de tidlige azlon-fibre problemer med holdbarhed og faldt let fra hinanden, hvilket førte til, at mange tekstiler ikke overlevede.

Azlon i dag:

I dag er azlon-fibre stadig tilgængelige, men de er ikke så udbredte som andre syntetiske fibre som polyester eller nylon. Der forskes dog stadig i at forbedre azlon-fibres holdbarhed og egenskaber. Andre navne for azlon:Azlon er også kendt som regenereret proteinfiber, og det kan under Textile Labeling and Advertising Regulations defineres som enhver fiber lavet af regenereret protein.

Alginat fibre

Alginat fibre er en type tekstilfiber, der udvindes af tang (brun alger). De er kendetegnet ved deres unikke egenskaber, som gør dem velegnede til forskellige anvendelser, især inden for medicin og tekstilindustrien. Hvad er alginatfibre?Alginatfibre er en type af regenererede cellulosefibre, hvilket betyder, at de er fremstillet af naturlige materialer (i dette tilfælde tang) gennem en kemisk proces. Selve alginat er et kulhydrat, der findes naturligt i tang.

Alginat fibre fremstilles grundlæggende af havalger og tang

Det har rigtig god absorberende egenskab, høj vægtfylde, men opløses i alkaliske miljøer (kemisk betegnelse for basisk). Det vil sige, at fibrene opløses i vand.

Fremstilling af alginat-, chitosan- og hybridfibre med og uden glycerol. Alginat, chitosan og hybridfibre blev fremstillet under anvendelse af den våde spindingsteknik med en sprøjte.

Alginat-, chitosan- og hybridstilladserne blev udviklet under anvendelse af frysetørringsmetoden. Efter produktion vejes fibrene, der tidligere vejes i en masse på ca. 0,255 g, blev placeret i en polystyrenform og opbevaret i en ultrafryser ved -67 ° C i 2 timer for at fryse strukturer. Derefter blev disse strukturer lyofiliseret i en L101 Liotop lyofilisator, indtil de blev tørret, en proces, der varede ca. 60 timer ved -30 ° C.

Egenskaber ved alginat fibre:

- Høj vandoptagelse: Alginat fibre har en fremragende evne til at absorbere vand, hvilket gør dem velegnede til produkter som sårbandager og fugttransporterende tøj.

- Biokompatibilitet: De er biologisk nedbrydelige og biokompatible, hvilket betyder, at de kan bruges i medicinske applikationer uden at forårsage skade på kroppen.

- Vandopløselighed: Alginat fibre kan opløses i vand, hvilket er nyttigt i visse processer, hvor man ønsker at fjerne fibrene efter brug.

- Fornybar ressource: Tang er en fornybar ressource, hvilket gør alginat fibre til et mere bæredygtigt valg sammenlignet med nogle syntetiske fibre.

Anvendelser af alginat fibre:

- Sårbandager: Alginat fibre er meget udbredt i sårbandager på grund af deres evne til at absorbere sårvæske og fremme helingsprocessen.

- Tekstiler: De bruges i forskellige tekstiler, især i sportstøj og arbejdstøj, hvor fugttransport er vigtig.

- Medicinsk udstyr: Alginat fibre bruges også i andre medicinske applikationer, såsom vævskonstrukturer og implantater.

Fremstilling af alginat fibre:

Alginat fibre fremstilles typisk ved at opløse alginat i en opløsning og derefter ekstrudere det gennem en dyse ind i en hærdeopløsning, ofte en calciumchlorid opløsning. Denne proces får alginatet til at størkne og danne fibre.

Fordele ved alginat fibre:

- Bæredygtighed: Alginat fibre er et mere bæredygtigt valg end mange syntetiske fibre, da de er fremstillet af en fornybar ressource og er biologisk nedbrydelige.

- Funktionalitet: De tilbyder unikke funktionelle egenskaber, såsom høj vandoptagelse og biokompatibilitet.

- Fleksibilitet: Alginat fibre kan bruges i en lang række applikationer, fra medicinske produkter til tekstiler.

Sammenfattende er alginatfibre et spændende materiale med mange fordele, der gør dem til et attraktivt valg inden for både medicin og tekstilindustrien.

Stilladser af (a) alginat uden glycerol, (b) alginat med glycerol, (c) chitosan uden glycerol, (d) chitosan med glycerol, (e) hybrid uden glycerol og (f) hybrid med glycerol produceret i form af 15 mm pr. brønd i digitalt billede og optisk mikroskopi med 20x forstørrelse.

Processen i fremstilling af alginat fibre